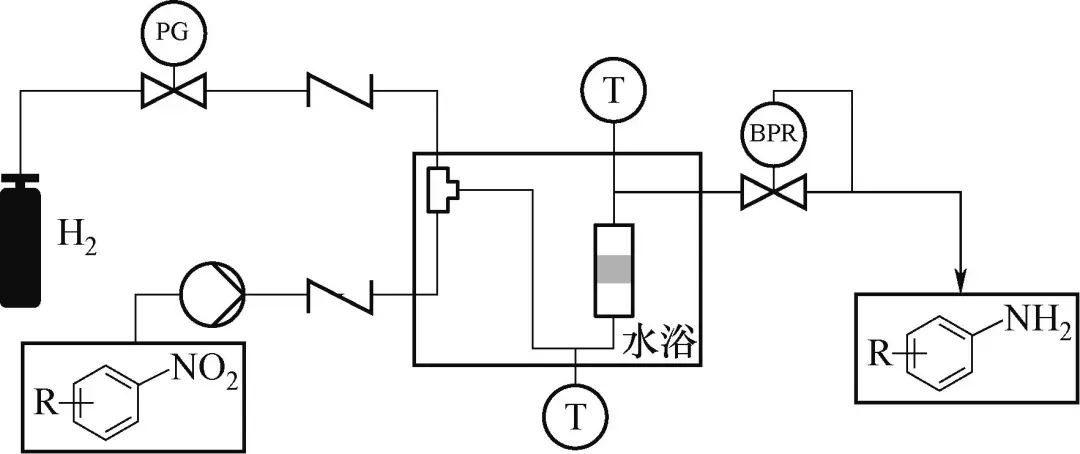

大规模加氢反应由于使用易燃氢气、易自燃的催化剂以及累积不稳定的中间体从而导致安全问题。间歇釜式工艺虽然通过搅拌可增大气-液两相界面积、延长氢气在液相的滞留时间,但仍面临气-液传质效率低、安全性差及反应时间长等问题,例如,部分苄基加氢过程需长达72 h。微填充床反应器相较于高压釜式反应器,具有体积小、氢气保留量低、固载化催化剂易分离等优势,因而增强了加氢反应的安全性。同时,其轴向返混较小、停留时间分布窄,提高了目标产物的选择性。再者,微填充床反应器通过增大气-液-固三相界面接触面积、提高传热传质效率,极大缩短反应时间,实现高效、绿色且安全的加氢过程。目前,国内已有商业化连续流氢化反应系统,如欧世盛科技已经展示了其在工业应用中的潜力。

图2 欧世盛全自动微反应设备

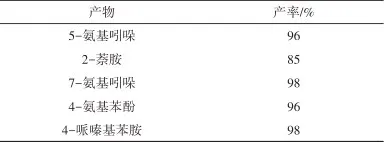

经硝基芳烃氢化制备芳香胺在药物合成领域中获得广泛应用,例如用于合成一系列抗HIV-1型病毒的二芳基苯胺(DAAN)化合物。Jones等[10]的研究证实,采用H-Cube微填充床反应器进行硝基苯化合物的氢化反应(表1),仅需2 min停留时间,所合成的苯胺衍生物产率达85%~98%。

表1 H-Cube微填充床反应器内加氢反应的结果Table 1 Results for hydrogenation reaction in micropacked-bed reactor of H-Cube

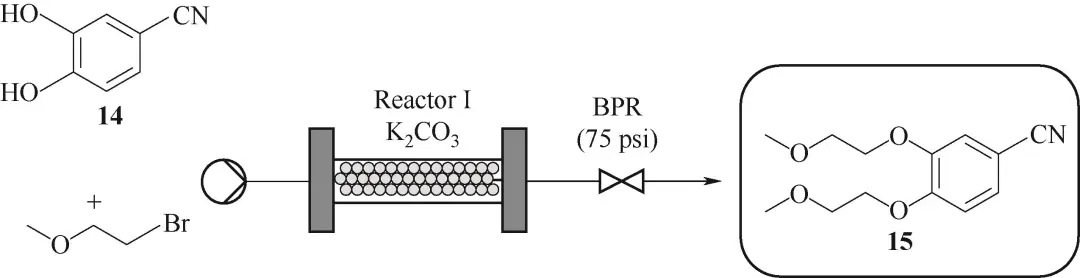

在多步反应合成药物过程中,均相催化剂后处理烦琐。微填充床反应器采用固体催化剂,可简化反应液与催化剂的分离过程。Tsubogo等[11]利用四个串联的微填充床反应器,通过四步反应合成抗炎、抗肿瘤的罗利普兰,此过程中分别使用非均相非手性催化剂和手性催化剂成功制备(S)-罗利普兰和(R)-罗利普兰。实验证实该系统可稳定运行一周以上,产量达997.8 mg/24 h。此连续流合成系统结构简单、稳定性高且无金属催化剂浸出,经过程放大后实现了罗利普兰的千克级合成,且无须分离任何中间体及催化剂。由于填充的非均相催化剂颗粒剪切及破碎反应流体,能够强化多相传质以及提高催化剂活性位点与反应物间的接触概率,可实现环保、高效的药物生产过程。

尽管固体催化剂需定期再生或更换,且流速过大时易导致微填充床反应器的压降过大,但该类微反应器在复杂手性物质/药物的连续流合成中仍具明显优势,是含有固体的两相或者气-液-固三相反应的首选微反应器设备。

1 Xiao XUE, Minjing SHANG, Yuanhai SU. Advances on continuous-flow synthesis of drugs in microreactors, 2024, Vol. 75

2 Sang L, Feng X D, Tu J C, et al. Investigation of external mass transfer in micropacked bed reactors[J]. Chemical Engineering Journal, 2020, 393: 124793.

3 Su Y H, Zhao Y C, Chen G W, et al. Liquid-liquid two-phase flow and mass transfer characteristics in packed microchannels[J]. Chemical Engineering Science, 2010, 65: 3947-3956.

4 Jin H, Cai Q, Liu P W, et al. Multistep continuous flow synthesis of Erlotinib[J]. Chinese Chemical Letters, 2024, 35(4): 108721.

5 Van Le Doan T, Stavárek P, de Bellefon C. A method to identify best available technologies (BAT) for hydrogenation reactors in the pharmaceutical industry[J]. Journal of Flow Chemistry, 2012, 2(3): 77-82.

6 Carey J S, Laffan D, Thomson C, et al. Analysis of the reactions used for the preparation of drug candidate molecules[J]. Organic & Biomolecular Chemistry, 2006, 4(12): 2337-2347.

7 Cole K P, Reizman B J, Hess M, et al. Small-volume continuous manufacturing of merestinib(1): Process development and demonstration[J]. Organic Process Research & Development, 2019, 23(5): 858-869.

8 Heldal J A, Moulton K J, Fronkel E N. Fixed- bed continuous hydrogenation of soybean oil with palladium—polymer supported catalysts[J]. Journal of the American Oil Chemists' Society, 1989, 66(7): 979-982.9 Ciriminna R, Pagliaro M. Green chemistry in the fine chemicals and pharmaceutical industries[J]. Organic Process Research & Development, 2013, 17(12): 1479-1484.

10 Jones R, Gödörházy L, Szalay D, et al. A novel method for high-throughput reduction of compounds through automated sequential injection into a continuous-flow microfluidic reactor[J]. QSAR & Combinatorial Science, 2005, 24(6): 722-727.

11 Tsubogo T, Oyamada H, Kobayashi S. Multistep continuous-flow synthesis of (R)- and (S)-rolipram using heterogeneous catalysts[J]. Nature, 2015, 520(7547): 329-332.

12 Chai K J, Shen R Q, Qi T T, et al. Continuous-flow hydrogenation of nitroaromatics in microreactor with mesoporous Pd@SBA-15[J]. Processes, 2023, 11(4): 1074.

京公网安备11010802043632

京公网安备11010802043632